基于TiC调控的新一代耐磨钢技术及工程化应用

来源: 中国金属学会 发布时间:2024-05-16

一、研究的背景与问题

磨损是材料失效三大原因(磨损、腐蚀和断裂)之一,我国每年因摩擦磨损带来的经济损失约占GDP的4%。研发和应用高性能耐磨钢是减少磨损损失的重要途径。传统耐磨钢主要依赖硬度提升耐磨性,而高的硬度使得切削、成型和焊接困难,耐磨性与加工性之间存在矛盾。随着装备制造向着高效化、服役长寿化和应用条件苛刻化方向发展,迫切需要兼具高耐磨性和加工性的新型高耐磨钢铁材料。

经过百余年的发展演变,现使用的耐磨钢按成分和组织类型大致可分为低合金马氏体耐磨钢、中高锰奥氏体耐磨钢和中高碳贝氏体耐磨钢,其中低合金马氏体耐磨钢具有成本低、工况适用范围广且易于规模化生产的优势,成为当前应用领域最多、应用规模最大的耐磨钢类型。2014年之前,国内外的低合金耐磨钢均设计为单一马氏体组织,其耐磨性的高低主要取决于马氏体的硬度,硬度越高,耐磨性就越好;与之相应,国内外耐磨钢相关标准也都以硬度来划分耐磨钢级别,如国标NM300~NM600等。然而,随着硬度增加,耐磨钢的机械加工性能和成型性能变差,导致对于高级别耐磨钢下游用户难以加工和使用,而如果采用低级别耐磨钢则无法满足苛刻工况下的使用寿命要求。同时,马氏体硬度强烈依赖于碳含量,致使高级别耐磨钢的碳当量高、焊接性能差,极大限制了其推广应用。因此,如何在不增加硬度和不损害机械加工、冷成型和焊接等加工性能的前提下提高钢的耐磨性,就成为了耐磨钢领域亟待解决的重大技术难题。

二、解决问题的思路与技术方案

本项目以我国大型机械装备对高耐磨性钢的紧迫需求为导向,围绕长期困扰的耐磨性与加工性不匹配这一关键技术难题,提出在钢基体中引入超硬耐磨相以大幅提升耐磨性的解决方案,重点开展如下四个方面的研究:(1)合金设计与组织调控理论研究,包括理想耐磨相的选择、耐磨相的全流程析出理论和控制技术、耐磨相的多尺度多维度表征、耐磨相析出与基体组织演变的耦合作用关系等;(2)高耐磨性钢工业制造关键技术研究。本项目确定TiC为耐磨相,钢中Ti含量可达常规Ti微合金钢的5~10倍。生产Ti含量如此高的钢国内外尚无先例,面临着超低N控制、无缺陷连铸控制、多尺度TiC全流程析出与均匀化调控等诸多技术难题,需要逐一解决并最终制造出耐磨性达现有产品1.5倍以上的系列新型高耐磨性钢;(3)磨损机理与耐磨性评价技术研究,包括现有典型耐磨钢及新开发高耐磨性钢的磨损行为及失效机理,以及材料组织、性能与耐磨性能之间的关系研究等;开发出可完全模拟工况的台架磨损试验装置,建立工况耐磨性能的评价方法;(4)应用技术研究。结合典型磨损部件的制造工艺,建立新型高耐磨性钢的切割、切削、焊接、成型等应用技术体系,形成制造规范,实现产品的批量化应用。项目的总体研究思路见图1。

图1项目总体研究思路

三、主要创新性成果

项目针对传统耐磨钢耐磨性与加工性不匹配难题,建立了在保持良好加工性前提下提高钢材耐磨性的理论,开发了新一代耐磨钢工业化制造和应用关键技术,突破了传统耐磨钢依赖硬度增强耐磨性的瓶颈,实现了产业化和大批量应用。具体成果如下:

1. 提出并实践了多尺度TiC调控与增强耐磨性理论,实现了在保持良好加工性前提下耐磨性大幅提升。

研究发现,高Ti钢中TiC粒子呈现出不同于常规Ti微合金钢的独特的“微米−亚微米−纳米”三峰分布特征,如图2所示。通过热/动力学计算并结合组织演变分析,明确了高钛耐磨钢TiC粒子的析出过程分为三个阶段:微米级TiC粒子主要是凝固末期在枝晶间通过L→γ+TiC共晶反应从液相中析出的,其铸态形貌整体呈网状分布,在后续热轧过程中逐渐实现碎化和均匀化。亚微米TiC粒子主要是从凝固后的高温奥氏体中析出的,纳米级TiC粒子主要是在轧制过程中从形变奥氏体中诱导析出的。过控制钢中Ti、C含量,使不同成分钢基体中碳含量基本保持不变(约为0.15~0.16wt.%),可获得硬度大致相同但TiC体积分数不同的系列马氏体耐磨钢(图3(a))。磨损试验结果表明,试验钢的磨损失重量随TiC含量增加而逐渐减低(图3(b)),其相对耐磨性则不断提高且与TiC含量大致呈正比关系,当钢中Ti含量不小于0.5%时,试验钢的相对耐磨性可提高到常规不加Ti钢的1.5倍以上(图3(c))。

图2 高Ti耐磨钢中TiC粒径分布及形貌

图3 试验钢硬度(a)、磨损失重(b)和相对耐磨性(c)与TiC质量分数的关系

阐明了TiC粒子提高耐磨性的作用机理:微米级粒子可有效阻止磨粒滑动,减少磨粒滑动距离;或者破碎磨粒、钝化磨粒尖角,减轻磨粒压入基体的深度,使犁沟深度显著变浅,如图4所示。这些微米级TiC颗粒自身硬度极高,可显著提高耐磨性,但由于尺寸较大,对基体位错运动阻碍作用较小,基本不增加钢的强度和硬度,从而实现在不增加硬度的同时提高耐磨性。纳米级粒子通过其对晶界迁移的强烈阻碍作用细化基体组织,改善钢的韧塑性;亚微米级粒子的作用介于两者之间,较大粒子可提高耐磨性,较小粒子起到细化晶粒作用。

图4 TiC粒子提高耐磨性的微观机理:(a,b,c) TiC阻止磨粒滑动;(d)TiC使磨痕变浅

2 攻克了高Ti高耐磨钢的工业化关键制备技术,国际上首次实现最高Ti含量大于0.50%的高Ti耐磨钢的工业化批量生产。

开发了BOF冶炼全流程超低N控制技术,实现了高Ti耐磨钢超低N的精确控制(N含量均值25ppm,见图5),有效抑制了有害粒子TiN的析出。

图5 TiN析出导致铸坯星形裂纹(a, b)及兴澄特钢高Ti耐磨钢转炉冶炼N含量分布(c)

明确了高Ti耐磨钢连铸冶金保护渣与Ti的反应机理(图6),设计开发出高Ti钢连铸专用保护渣,解决了Ti和渣中SiO2的反应导致碱度上升引起的连铸坯缺陷问题。同时,项目还通过研究高Ti钢铸坯凝固特性以及热塑性变化曲线,确定连铸脆性区,优化二冷及拉速,进一步降低了裂纹产生风险。集成超低N冶炼控制、新型保护渣设计、连铸工艺优化等关键技术,国内外首次实现Ti含量大于0.50%的高Ti耐磨钢无裂纹连铸生产。

图6 连铸保护渣化学成分(a)及碱度(b)随浇铸长度的变化

开发了多尺度TiC全流程调控技术,技术要点包括:连铸控制凝固冷却强度,使TiC以弥散的离异共晶析出为主,减少大尺寸的片状共晶团析出;热轧总压缩比不小于5倍,消除TiC粒子的网状分布并使其均匀化;热处理选择合适的淬火加热温度,利用纳米级TiC的细晶化作用,获得原奥晶粒尺寸约5mm超细晶马氏体组织。

3建立了基于TiC调控的新一代高耐磨钢板品种体系

为适应不同工况环境和耐磨部件加工要求,成功开发了以超细晶马氏体(UFG−M)、马氏体+奥氏体复相(M+A)和铁素体(F/AF)为基体的三类高Ti高耐磨性钢板,使其相对耐磨性提高到相同硬度级别传统耐磨钢的1.5倍以上,并兼顾良好的加工性和冷成型性。

在常规马氏体耐磨钢成分基础上进行高Ti合金化,并通过淬火+低温回火获得不同硬度级别的超细晶(原奥尺寸约5mm)马氏体基体+TiC颗粒的微观组织,其相对耐磨性达相同硬度级别常规耐磨钢的1.5倍以上。提出基于中锰合金设计的(M+A)复相钢制备新工艺−“在线加速冷却+空冷配分(ACC+AP)”,工业生产了残奥含量约为12%的(M+A)复相基体高Ti耐磨钢板,耐磨性可达相同硬度级别传统耐磨钢的2.0倍左右。提出“铁素体(针状铁素体)+TiC”的组织设计,通过软的铁素体基体大幅提高材料的成型性,同时利用在基体中弥散分布的多尺度TiC粒子显著提高耐磨性,使其达到传统马氏体钢耐磨性的水平。上述三类不同组织类型钢的相对耐磨性和微观组织形貌分别如图7和图8~10所示。

图7不同组织类型钢的相对耐磨性与硬度的关系

图8低碳马氏体基高Ti耐磨钢的析出相和微观组织:(a)微米级TiC;(b)超细晶基体组织;(c)马氏体基体的TEM像;(d)纳米级TiC

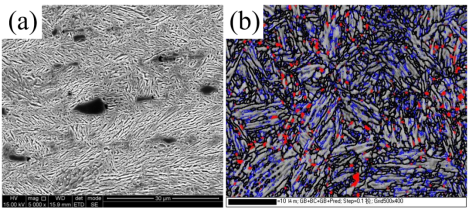

图9马氏体+奥氏体复相基高Ti耐磨钢微观组织:(a)SEM组织;(b)EBSD组织

图10热连轧生产铁素体基高Ti耐磨钢微观组织:(a)基体组织; (b)微米级TiC; (c)纳米级TiC

4突破了新型耐磨钢焊接和耐磨性评价方法,研制成功耐磨性评价装置。

研究表明,传统碳当量计算公式不适用于高Ti耐磨钢,这是因为高Ti耐磨钢TiC析出温度很高,在凝固过程中就会大部分析出,这些高温析出的TiC在焊接过程中基本不会固溶于基体,因此TiC所占用碳也就不会增加钢的淬硬性。据此,首次提出了高Ti耐磨钢“有效碳当量”概念及其计算公式:

CEVeff. (%) = (C−Ti/4)+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15 (1)

可为钢板可焊性设计提供指导。

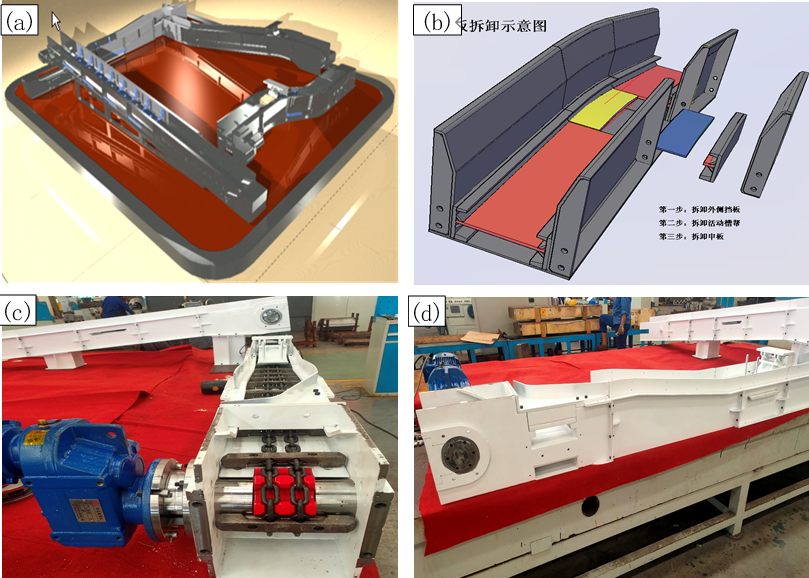

煤炭行业是耐磨钢板用量最大的行业之一,尚缺乏模拟装备实际工况的耐磨性评价方法。本项目通过对我国现有典型煤炭采运磨损工况进行实地考察及系统分析,在世界上首次设计、制造了可评估煤炭采运工况(货载、环境介质、冲击应力、腐蚀等多种磨损因素耦合)刮板输送机中部槽钢铁材料磨损性能的台架试验装置(图11)。该装置将近500m的煤矿采运过程巧妙地设计为可循环往复的装置,同时通过定量加载、坡度设计等,不但可以完全模拟煤炭采运工况,而且还可根据不同地区的工况环境模拟调控煤矿采运工况,以此获得与实际磨损工况更为接近的实验评价环境,为下游煤炭采运用户更高耐磨性材料的选择和应用提供有力支撑。

图11 全方位模拟煤炭采运台架试验装置示意图和制造过程实物照片图 (a)示意图;(b)测试部位可装卸示意图;(c)(d)装置实物照片

与国内外同类技术的比较

项目实施前,全球耐磨钢板生产和应用声誉最好的企业是瑞典SSAB、日本JFE公司,现选取该两家企业生产的耐磨钢板的耐磨性、技术原理、合金设计思路、后续应用性能和耐磨性的评价方法等关键技术指标进行对比,具体情况如表2所示:

表1本项目技术与传统技术的综合比较

*试验钢板厚度为40mm,本项目材料为硬度HBW450的高Ti耐磨钢,对比材料为与本项目材料耐磨性相当的、硬度为HBW550的传统马氏体耐磨钢。

综上所述,本项目突破了传统耐磨钢的固有设计,技术原理首创,获得钢板的耐磨性和加工性能优于国内外同类产品。

四、应用情况与效果

项目首次实现了耐磨性比同级别常规耐磨钢提高50%以上的新一代耐磨钢的工业生产和工程应用,耐磨性达到国际最好水平,大幅延长了装备使用寿命。以煤炭采运用耐磨钢为例,采用新一代高Ti耐磨钢制造的煤矿井下输送设备在大同塔山、神华神东、中煤大屯、淮矿唐家会等国内重点煤矿进行了井下试验,新钢种表现出远优于进口Hardox钢板和高合金铸造耐磨材料的耐磨性,如表2所示。图12给出了高Ti耐磨钢板和对比材料在大同塔山煤矿(含矸率45%)和神华亿利黄玉川煤矿(含50%砂岩)实际磨损检测结果,可见新材料百万吨过煤磨损量较原使用材料减少1/3以上,使高矸石苛刻工况下输送设备过煤量从原先的500万吨左右提高到1300万吨以上,满足了我国千万吨级工作面的高产高效开采需求。

表2新一代耐磨钢板在煤炭采运装备中的应用效果

图12 新一代耐磨钢和对比材料在大同塔山煤矿(含矸率45%)和神华亿利黄玉川煤矿(含50%高硬度砂岩)时实际磨损量检测结果

项目产品被应用于中煤张家口煤机公司、三一重机、中联重科、日本小松、常州华骏、徐州巴特、徐工矿机、东风商用车、华电重工、中交疏浚等国内外知名公司刮板运输机、大型挖掘机、自卸矿车、连续式卸船机、水泥搅拌站等装备的关键部件制造和应用,满足了我国煤炭机械、工程机械等行业设备制造的需求,为提高大型装备使用寿命做出了重要贡献,经济社会效益显著。

项目获得授权发明专利23项,实用新型专利2项,发表论文36篇;修订耐磨钢国标1项,制订高Ti耐磨钢团标1项。中国金属学会组织的科技成果评价会,认为该项科技成果“总体达到国际领先水平”。

信息来源:钢铁研究总院有限公司

版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:XXX(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及版权等问题,请在两周内来电或来函与四川省金属学会联系。